XC carbone

-

Parallèlement à ce changement de programme, pour des raisons professionnelles je me suis intéressé à l’impression 3D (le monde libre des “makers” comme ils s’appellent entre eux). Pour info c’est une immense communauté qui met à disposition des millions de fichiers imprimable pour tout un tas de trucs utiles ou pas…

avant tout, je fais quelques tubes carbone en diamètre 36 et 46:

.

.J’ai utilisé plusieurs techniques pour ces tubes. Celle qui m’a paru la plus simple a été d’emballer un tube de PVC avec un film plastique de protection pour peinture. Surtout pas le plastique pour couverture de livre, il est micro perforé. Par contre très bien pour “emballer” le carbone pour la finition.

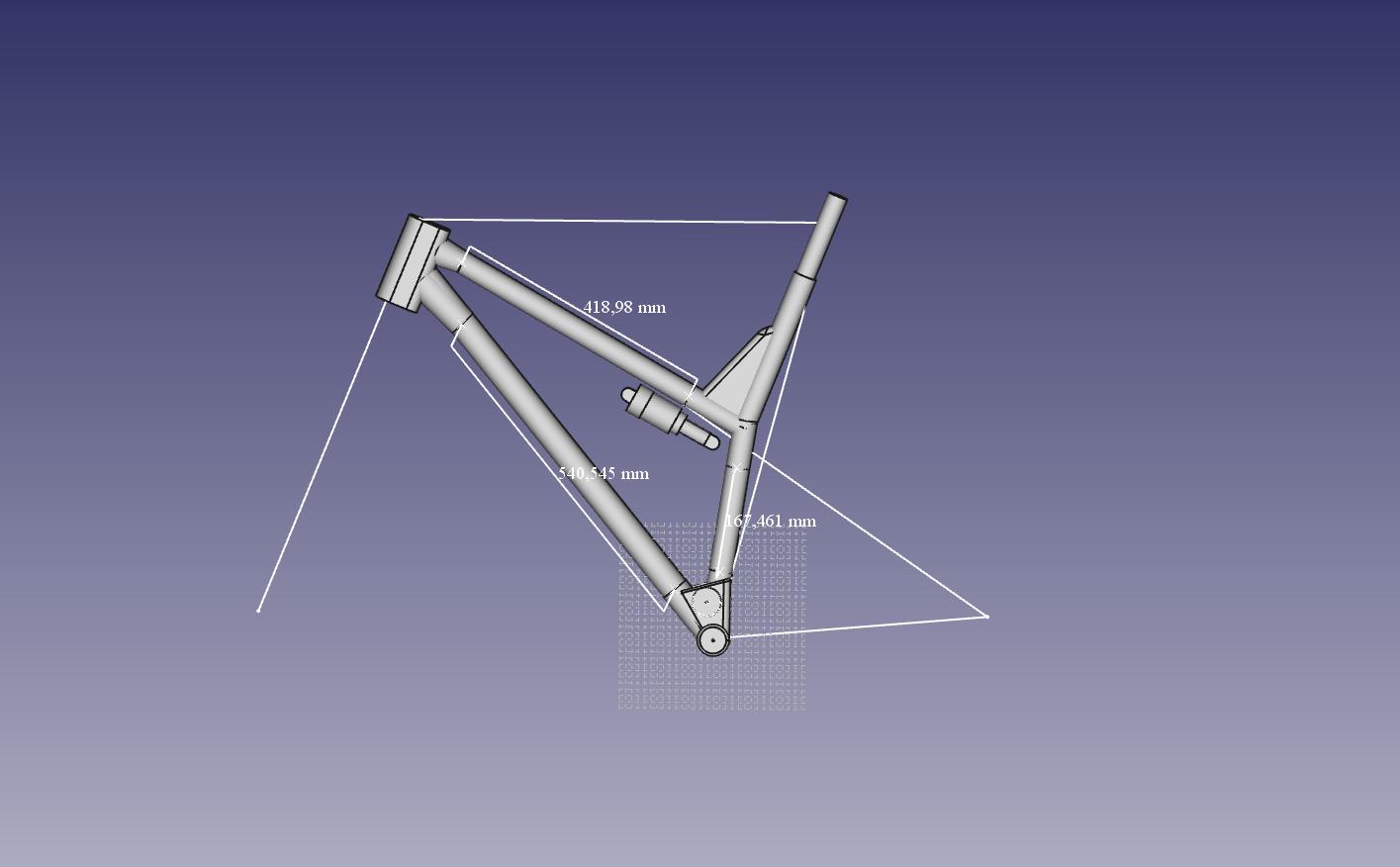

Le logiciel de conception du monde libre légal c’est freecad (pleins de tutos en français sur youtube). J’ai donc conçu mon cadre sur freecad:

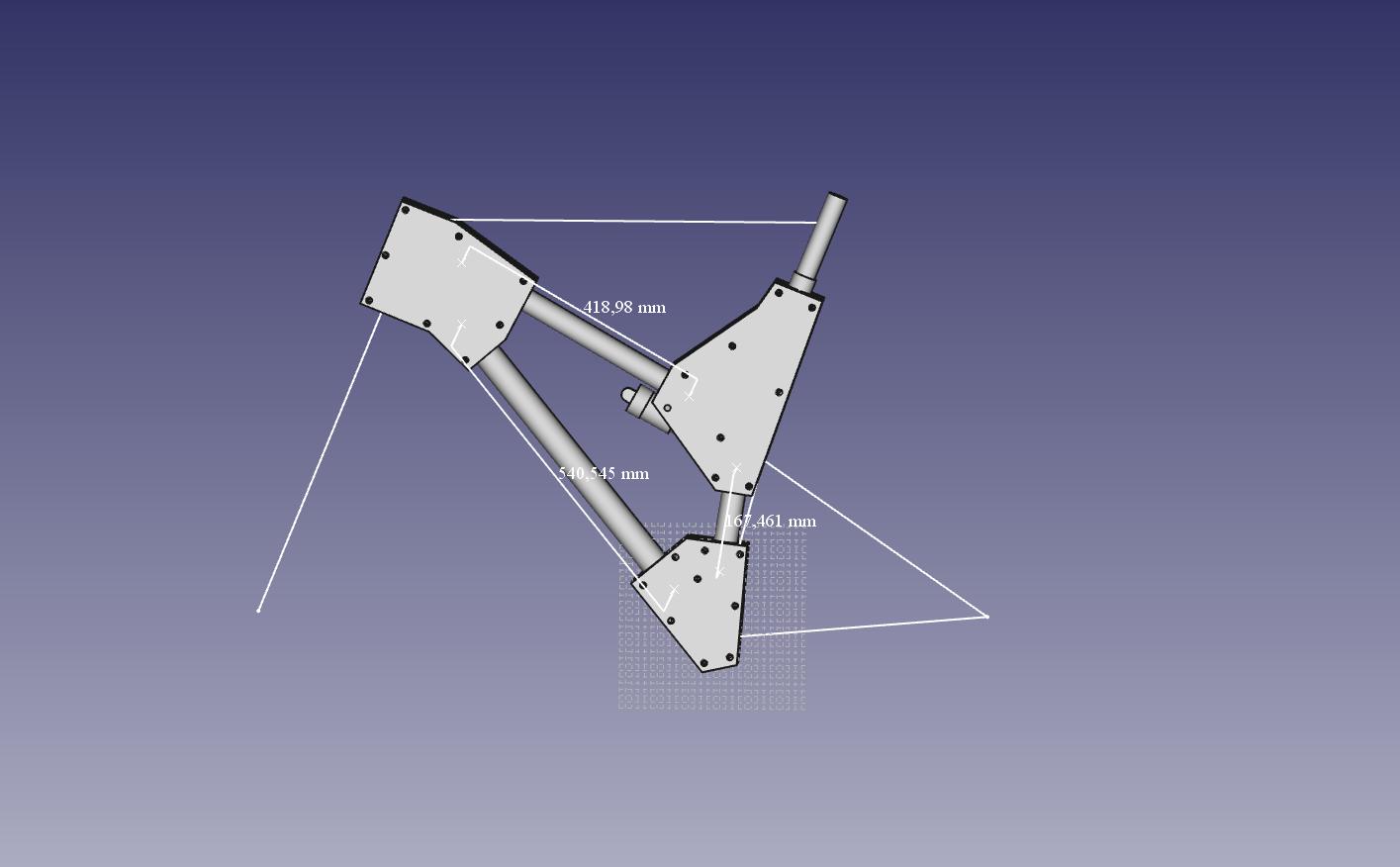

et conçu les moules

il y a donc 6 demi moules qui font jusqu’à 30 cm de long. le plus cohérent à ce stade est de faire appel à un prestataire. Je contacte donc sculpteo… 600€ le demi moule !!!

-

3600€ rien que de moule… ça le fait pas ! quand on sait qu’on trouve des imprimantes filaires à 300€ avec un volume d’impression 30x30x40, je franchis le pas (de toute façon j’en avais envie depuis longtemps !)

J’ai donc acheté une Crealty CR10s: c’est l’imprimante du monde libre, grosse communauté, beaucoup d’upgrades en ligne, etc… et j’ai commencé à imprimé les demi moules du boitier de direction: 24h par machin ! J’ai choisi du PLA car il est pas cher et s’imprime facilement. coût hors imprimante=10€

voilà, j’en suis là pour le moment et en train d’imprimer les demi moules de la jonction tube de selle - tube horizontal.

-

Petite précision : j’ai utiliser 2 chambres à air pour comprimer le composite sur le moule

-

Propre !

Je me posais la question pour le cargo, la différence de rigidité et résistance entre un monocoque et ta technique, tu as une idée ?Qd tu dis avoir utilisé des chambres a air pour comprimer le composite, tu parles de chambres à air que tu glissais à l’intérieur de ton composite et que tu gonflais ?

Rien non plus sur ta technique pour valider l’alignement et la géométrie du cadre pendant la fabrication, tu t’es fais un JIG ? ou une autre technique ?

Beau projet en tout cas

-

j’ai prévu de coller les différentes parties avec un mastic epoxy (epoxy+microbilles de verres). Je pense qu’en terme de rigidité c’est sans doute assez proche d’un monocoque. par contre, sans doute un peu moins solide même si le collage epoxy/epoxy est connu pour être très solide (utilisé en aviation mais j’imagine qu’ils utilisent des colles plus sophistiquées).

Tu as bien compris pour les chambres, c’est pas parfait (quelques tas de résine ponçables aux jonctions à l’intérieur de la piece) mais ça homogénéise bien l’imprégnation.

pour le JIG, je vais utiliser les demi-moules du côté droit pour repositionner tous les morceaux en bonne position, mais je n’y suis pas encore, il est possible que je change d’avis !

-

OK

Effectivement ca doit etre un poil moins bien mais comme tu le dis, si c’est bien collé ça tiendra sans trop de soucisJe reviens aussi sur ton moule, tu peux expliquer un peu comment tu t’y es pris ? Même si tu as abandonné la solution, ça serait intéressant d’avoir ton retour d’expérience, histoire que si qqn se lance dans le même type de projet, il puisse savoir ce qu’il ne faut pas faire, lol

-

pour le moule monocoque j’ai fait plusieurs petites erreurs qui m’ont conduit à l’abandonner, mais sur le fond c’est tout à fait réalisable selon cette technique.

- à partir du master (isolé à l’alcool polyvinylique), j’ai d’abord fait un premier demi-moule en béton de tout le triangle avant, juste destiné à me servir de support pour faire le demi-moule en polyester.

.

.

puis réalisation du moule polyester/mat de verre en une seule partie (c’est une première erreur car le master a été impossible à sortir intact.

je l’ai recouvert de plastique pour la “finition” et renforcé avec des chutes d’acier, mais même comme ça la rigidité n’était pas satisfaisante. Il aurait fallu faire un cadre en acier pour soutenir le moule.c’en était fini du premier demi moule

- à partir du master (isolé à l’alcool polyvinylique), j’ai d’abord fait un premier demi-moule en béton de tout le triangle avant, juste destiné à me servir de support pour faire le demi-moule en polyester.

-

pour le deuxième, je me suis dit qu’il valait mieux le faire en plusieurs parties. Le démoulage du support en béton a été très simple. puis réalisation du contre moule en 5 parties reliées par des collerettes qui seront ensuite boulonnées.

voilà ! à partir de là, avant de démouler le master, j’ai tout boulonné ensemble mais le démoulage du master s’est tellement mal passé que j’ai abandonné cette technique. Si c’était à refaire, il faut prévoir des moules en plusieurs parties et un cadre de rigidification des moules.

-

Wow, sacré projet, bon courage.

J’ai hâte de lire la suite! -

Ce week end je suis passé à la jonction tube de selle tube horizontal. j’ai imprimé les moules avec un peu de difficultés: ils se sont déformés, notamment à la partie supérieure (celle qui doit recevoir le tube de selle). Je ne sais pas très bien à quoi c’est dû: soit la surface plus importante du tube, soit le matériau qui était différent des premiers moules… je pense que je n’aurai jamais la réponse.

J’ai isolé les moules avec de l’alcool polyvinylique (beaucoup plus facile à mettre en place mais beaucoup moins efficace que la cire). Découpe du carbone:![0_1523178258182_IMG_20180407_120929[1].jpg](https://veloartisanal.s3.amazonaws.com/production/421defcf-0cc6-4c8f-863e-330046d218a9.jpg)

Avec mise en situation des vessies. La difficulté ici c’est le triangle de remfort du tube de selle… et autant le dire tout de suite, la vessie du triangle (celle du dessus sur la photo) je n’ai pas réussi à l’enlever entièrement quand tout a été fini (mais au fond, c’était assez prévisible).

![0_1523178634366_IMG_20180407_180811[1].jpg](https://veloartisanal.s3.amazonaws.com/production/8942afe4-dbea-4868-8710-7a0c0df3f88a.jpg)

mise en pression du machin.

![0_1523178691786_IMG_20180407_180818[1].jpg](https://veloartisanal.s3.amazonaws.com/production/6c2ceb5b-e293-4258-92b5-3838e14bb3df.jpg)

![0_1523178738214_IMG_20180407_180822[1].jpg](https://veloartisanal.s3.amazonaws.com/production/f0989b8e-964d-4f88-864b-6200fc765958.jpg)

démoulage destructif (contrairement au premier moule)

![0_1523178819712_IMG_20180408_080246[1].jpg](https://veloartisanal.s3.amazonaws.com/production/864c6cfa-8b29-4443-aec8-455ebc6a5d94.jpg)

![0_1523178895254_IMG_20180408_081842[1].jpg](https://veloartisanal.s3.amazonaws.com/production/5c8af03a-6444-4d6f-8e42-f6e608970b2a.jpg)

essai en situation![0_1523178953008_IMG_20180408_090701[1].jpg](https://veloartisanal.s3.amazonaws.com/production/17700f17-1a76-48e2-b301-c39f3e80af89.jpg)

![0_1523179003466_IMG_20180408_105223[1].jpg](https://veloartisanal.s3.amazonaws.com/production/81144fc0-b58f-4b1f-a94a-677302f819ec.jpg)

voilà, j’en suis là. Il me manque un peu de matériel pour faire la fonction du boitier de pédalier+tube diagonal+tube de selle, donc la suite dans 15 jours (si tout va bien !)

-

Joli !

Je reviens sur la fabrication de tes tubes, tu enroules donc tes couches de carbone autour d’un “master” qui est ton tube PVC, et tu mets sous vide après quand même ? Ou alors tu enroules juste serré dans du film d’arrachage ? -

@stric j’enroule serré en finissant avec un tissus d’arrachage micro perforé. Le poids est 10% plus lourd qu’un tube industriel equivalent… Soit 30 à 40 G sur l’ensemble du triangle avant (négligeable pour moi). L’avantage est que la finition est presque directe et moins de risques de delaminage.

-

C’est ce que je m’étais amusé à faire, effectivement tu gagnes pas mal de temps en finitions

-

Finalement, le matos est arrivé un peu plus vite que prévu, j’ai donc pu avance ce week end.

Tout d’abord, la cage pour les roulements du boitier de direction. J’ai d’abord imprimé le truc en négatif

mise en situation

et collage après l’avoir “nappée” de carbone.

et enfin le résultat dessus/dessous.

cuvettes de roulements de direction en place

-

le temps que tout ça polymérise j’ai fini d’imprimer les moules du boitier de pédalier (post suivant) et fignolé le design du triangle arrière sur freecad.

-

moules du boitier de direction (isolé à la cire)

découpe du carbone

mise en pression

-

je viens de démouler le boitier de pédalier et mis en situation

par contre ya eu une c… côté gauche: le manchon s’est décalé, il va falloir que je le reprenne.

-

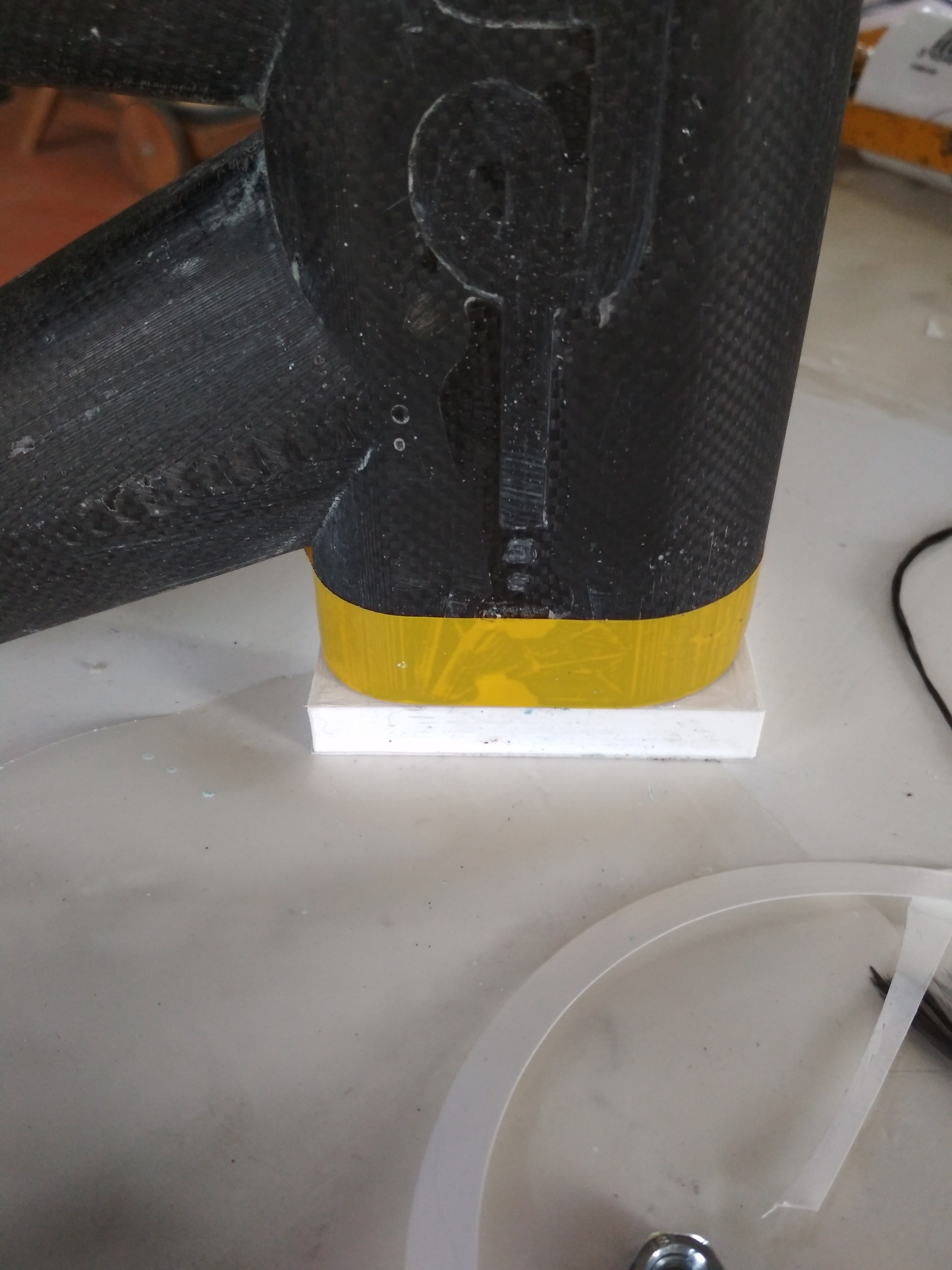

En situation avec le jig*** de fourche (c’est le machin blanc en bas de la fourche). il y a encore quelques petites modifs à faire sur les tubes (chanfreins, longueur) et le boitier de pédalier (rectification de l’alignement) avant le collage. Là je suis en train d’imprimer les jigs de boitier de pédalier et de suspension.

*** je sais pas si jig est le bon terme

-

collage des différentes parties (tubes+jonctions+pistes du boîtier de pédalier)

collage des pistes du boîtier de suspension

![1_1524287431208_IMG_20180420_074805.jpg]

![1_1524287431208_IMG_20180420_074805.jpg]

(https://veloartisanal.s3.amazonaws.com/production/0d1783ab-3264-4184-8d4f-a753c7ece8cb.jpg)

Le poids du machin est de 1kg300 (un peu plus lourd qu’estimé). Le poids final devrait tourner autour de 2kg500 sans amortisseur. Pas franchement léger… En dehors d’un assez gros travail de finition, je vais m’attaquer au triangle arrière. Pour l’instant, je n’ai pas encore déterminé exactement comment j’allais m’y prendre (ça risque donc de me prendre pas mal de temps)… l’objectif est toujours de finir avant l’été.

-

me voici de retour après 2 mois d’absence pendant (sur le site) après avoir pas mal avancé. en guise de suspens, je rentre à peine de ma première sortie (5 km quand même !) avec du bon et du (très) mauvais. Mais bon, c’était prévisible, on le verra plus loin.

après avoir terminé le triangle avant je me suis attaqué au triangle arrière. après de longues tergiversations, j’ai choisi de faire un triangle articulé avec un débattement faible (autour de 30mm) adapté à mon terrain de jeu habituel. contrairement à mon plan initial, j’ai choisi de faire un amortissement par tampon plutôt que par un combiné amortisseur/biellette.

pour le triangle arrière j’ai prévu de faire les tubes en carbone sous “vide” et toutes les pièces de jonction en carbone plein emmanché sur les tubes.

tout d’abord je construit une pompe à vide pour 0€ url de l’image)

url de l’image)avec vacuostat maison

![0_1530034952525_IMG_20180429_163324[1].jpg](https://veloartisanal.s3.amazonaws.com/production/0cb7a8f2-2f7e-465f-b34a-29b2870e62b4.jpg)